آتشسوزی الکتریکی در مجموعههای صنعتی و کارگاهها: علل و راهکارهای پیشگیری

آتشسوزیهای الکتریکی در مجموعههای صنعتی و کارگاهها یکی از رایجترین و خطرناکترین انواع حوادث هستند که میتوانند خسارات جبرانناپذیری به بار آورند. شناخت علل و راهکارهای پیشگیری از این نوع حوادث میتواند به افزایش ایمنی و کاهش ریسکها کمک کند.

علل آتشسوزی الکتریکی در مجموعههای صنعتی

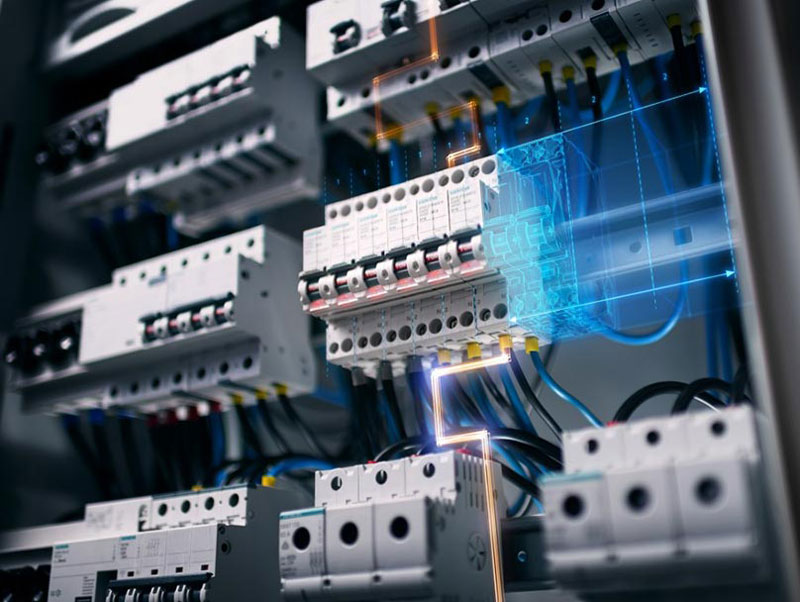

- اتصالات الکتریکی نامناسب: بسیاری از آتشسوزیهای الکتریکی در کارگاهها و مجموعههای صنعتی به دلیل اتصالات نامناسب یا قدیمی رخ میدهند. سیمکشی نامناسب، استفاده از کابلهای فرسوده، یا عدم تعویض به موقع تجهیزات برقی میتواند باعث ایجاد جرقه و آتشسوزی شود.

- اضافه بار الکتریکی: استفاده بیش از حد از دستگاهها یا اتصال چندین دستگاه به یک منبع برق میتواند منجر به افزایش دمای سیمها و ایجاد آتشسوزی الکتریکی شود. این مشکل بهویژه در کارگاههای کوچک با تجهیزات سنگین و مصرف برق بالا رایج است.

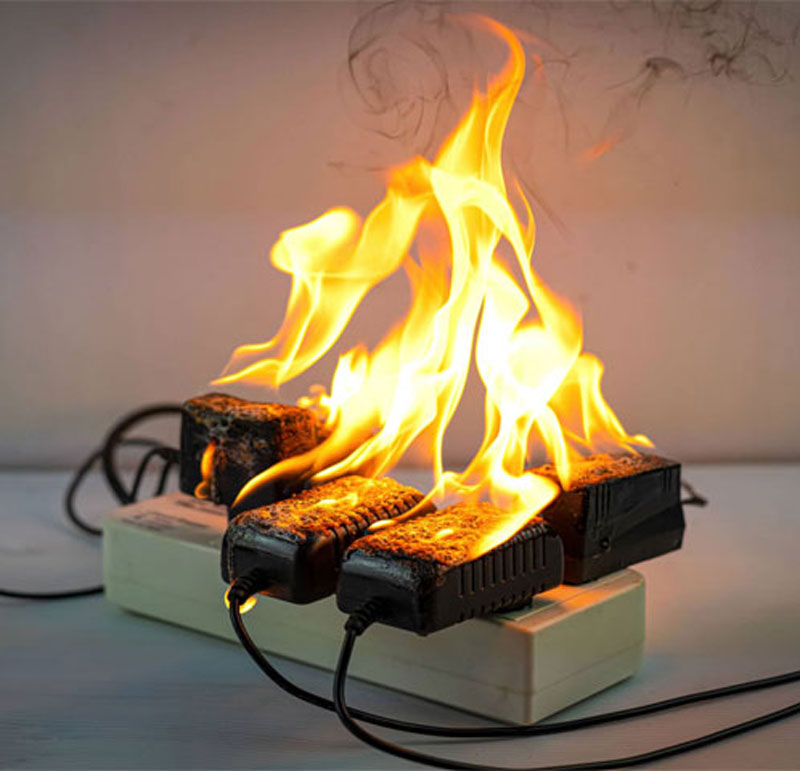

- استفاده از تجهیزات غیراستاندارد: برخی از تجهیزات و دستگاههای الکتریکی که در کارگاهها و کارخانهها مورد استفاده قرار میگیرند، اگر غیراستاندارد باشند، میتوانند خطرات جدی ایجاد کنند. بهعنوان مثال، استفاده از شارژرها یا باتریهای غیراستاندارد در تجهیزات صنعتی میتواند منجر به آتشسوزی شود.

- داغ شدن بیش از حد تجهیزات: تجهیزات برقی در صورت عدم نگهداری و مراقبت مناسب ممکن است بیش از حد داغ شوند. داغ شدن باتریها، سیمها یا ترانسفورماتورها میتواند منجر به انفجار یا آتشسوزی در محیط صنعتی شود.

- خرابی باتریهای لیتیوم-یونی: باتریهای لیتیوم-یونی که در بسیاری از دستگاههای الکتریکی و صنعتی استفاده میشوند، در صورت خرابی یا گرم شدن بیش از حد، مستعد آتشسوزی هستند. این باتریها اگر به درستی نگهداری یا شارژ نشوند، میتوانند منجر به وقوع حریقهای ناگهانی شوند.

راهکارهای پیشگیری از آتشسوزی الکتریکی

- بازرسی منظم تجهیزات الکتریکی: برای جلوگیری از بروز آتشسوزیهای الکتریکی، بازرسی منظم و تعمیرات دورهای تجهیزات الکتریکی و سیمکشیها ضروری است. شناسایی و تعویض به موقع کابلها و دستگاههای فرسوده میتواند از بروز بسیاری از حوادث جلوگیری کند.

- استفاده از سیستمهای اعلام و اطفاء حریق: نصب سیستمهای اعلام و اطفای حریق اتوماتیک، بهویژه سیستمهای اطفاء حریق گازی مانند FM200 یا CO2، در مناطق حساس صنعتی میتواند از گسترش آتشسوزیهای الکتریکی جلوگیری کند.

- تعلیم و آموزش پرسنل: کارکنان کارگاهها و مجموعههای صنعتی باید آموزشهای لازم را در زمینه استفاده صحیح از تجهیزات الکتریکی و رعایت نکات ایمنی دریافت کنند. همچنین، آموزشهای مرتبط با استفاده از کپسول آتشنشانی و دیگر تجهیزات ایمنی در مواقع اضطراری میتواند به کاهش خسارات کمک کند.

- استفاده از تجهیزات استاندارد: تجهیزات الکتریکی و باتریها باید از برندها و استانداردهای معتبر تهیه شوند. استفاده از شارژرها و باتریهای استاندارد میتواند از بروز آتشسوزیهای ناشی از اضافه بار و خرابی باتری جلوگیری کند.

- کنترل دمای محیط و تجهیزات: داغ شدن بیش از حد تجهیزات الکتریکی یکی از علل اصلی آتشسوزی است. استفاده از سیستمهای کنترل دما و تهویه مناسب در محیطهای صنعتی میتواند خطرات مرتبط با افزایش دما را کاهش دهد.

نتیجهگیری

آتشسوزی الکتریکی در کارگاهها و مجموعههای صنعتی میتواند خطرات جدی برای تجهیزات و نیروی انسانی ایجاد کند. اما با رعایت نکات ایمنی، استفاده از تجهیزات استاندارد، و نصب سیستمهای اطفاء حریق، میتوان از وقوع این حوادث جلوگیری کرد. پیشگیری بهتر از درمان است، و با اتخاذ تدابیر لازم، میتوان از خسارات جبرانناپذیر جلوگیری کرد.